工業數據采集 類型、方法、技術平臺與數據處理服務全解析

在工業4.0和智能制造浪潮的推動下,工業數據已成為驅動生產優化、預測性維護和業務決策的核心生產要素。構建高效、可靠的工業數據采集與分析體系,是企業數字化轉型的關鍵第一步。本文將從數據采集的類型、方法、技術平臺以及后續的數據處理服務四個維度,系統性地解析工業數據采集的全貌。

一、工業數據采集的主要類型

工業數據來源廣泛,主要可分為以下幾類:

- 設備運行數據:這是最核心的采集類型,包括電機轉速、溫度、壓力、流量、振動、電流、電壓等實時工況參數。它們直接反映設備的健康狀態與生產效率。

- 生產環境數據:涉及車間或工廠的環境參數,如溫濕度、粉塵濃度、噪音、有害氣體含量等,關乎產品質量、能耗管理與人員安全。

- 產品質量數據:在生產線關鍵節點通過傳感器(如視覺檢測、激光測量)或質檢設備采集的尺寸、缺陷、成分等數據,用于質量控制與追溯。

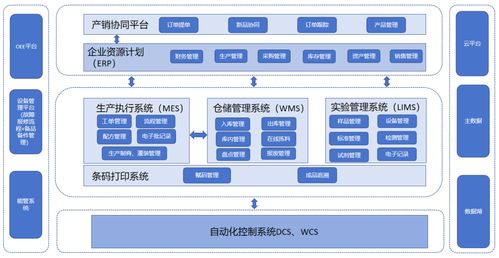

- 生產管理數據:來自制造執行系統(MES)、企業資源計劃(ERP)等系統的工單信息、物料批次、人員工時、設備停機記錄等結構化數據。

- 圖像與視頻數據:來自工業相機、監控攝像頭的視覺信息,用于外觀檢測、行為分析、安全監控等。

二、工業數據采集的主要方法

根據數據源和設備條件的不同,采集方法主要分為兩類:

- 直接采集法:

- 傳感器直連:通過各類工業傳感器(模擬量、數字量、總線型)直接連接到數據采集模塊(如PLC、RTU、專用數據采集卡)。這是獲取物理世界信號最直接的方式。

- 協議解析:對于具備通信接口的智能設備(如CNC機床、機器人、智能儀表),通過解析其標準工業通信協議(如OPC UA、Modbus, Profibus, EtherNet/IP, MQTT)直接讀取數據。這種方式非侵入,能獲取更豐富的信息。

- 間接采集法:

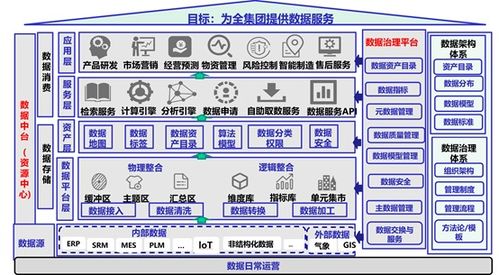

- 系統接口對接:通過API、數據庫連接等方式,從已有的信息化系統(如MES, SCADA, ERP)中抽取和集成相關數據。

- 日志文件解析:采集設備或系統生成的運行日志、報警文件,通過文本解析技術提取關鍵信息。

- 網絡旁路監聽:在工業網絡關鍵節點部署采集設備,監聽并解析網絡數據包,適用于難以直接對接的舊系統。

三、工業數據采集的技術平臺與“哪里”實施

“哪里”指的是數據采集發生的物理位置和邏輯層級,以及支撐其實現的技術棧。

- 采集位置(邊緣層):

- 設備邊緣:在設備端嵌入智能模塊或網關,進行最原始的數據采集、濾波和初步預處理,減輕網絡與中心壓力。

- 車間邊緣:在車間部署邊緣計算網關或服務器,匯聚多條生產線或一個區域的數據,進行更復雜的邊緣分析與協議轉換。

- 核心技術與平臺:

- 硬件技術:工業網關、嵌入式系統、協議轉換模塊、各類傳感器與儀表。

- 連接技術:工業以太網、現場總線、5G/Wi-Fi等無線技術、TSN(時間敏感網絡)。

- 軟件與平臺:

- SCADA系統:傳統的監控與數據采集核心平臺。

- 邊緣計算平臺:提供在邊緣側運行容器化應用、進行流數據處理的能力。

- 工業物聯網平臺:如西門子MindSphere、施耐德EcoStruxure、華為云IoT、阿里云工業互聯網平臺等,提供從設備接入、管理、數據路由到云端分析的一體化套件。這些平臺通常內置豐富的設備驅動和SDK,是解決“哪里”進行高效采集與集成的關鍵。

四、工業數據處理服務:從數據到價值

原始采集的數據必須經過處理才能產生洞察,相關的服務構成完整的數據價值鏈:

- 數據清洗與預處理服務:處理數據中的缺失值、異常值、噪聲,進行數據對齊、歸一化、格式化,為后續分析提供高質量數據集。

- 數據集成與融合服務:將來自不同設備、協議、系統的多源異構數據在時空維度上進行關聯與整合,形成統一的“數據視圖”。

- 數據存儲與管理服務:根據數據特性(時序、關系、文件)選用合適的數據庫(如時序數據庫InfluxDB、關系數據庫、數據湖),并提供高效的數據歸檔、檢索與生命周期管理。

- 數據分析與建模服務:

- 描述性分析:通過可視化儀表盤呈現實時狀態、歷史趨勢與KPI。

- 診斷性分析:通過關聯分析、根因分析定位設備故障或生產異常的原因。

- 預測性分析:利用機器學習模型預測設備剩余壽命(預測性維護)、產品質量或能耗趨勢。

- 處方性分析:基于分析結果給出優化建議或自動執行控制指令,如工藝參數調優。

- 數據應用與洞察服務:將分析結果封裝成具體的業務應用,如資產健康管理平臺、能效優化系統、數字孿生仿真、智能排產系統等,直接為業務部門提供決策支持。

###

工業數據采集并非簡單的“連接”與“讀取”,而是一個涵蓋類型識別、方法選擇、技術平臺部署及深度數據處理服務的系統工程。企業需要根據自身的設備基礎、生產流程和業務目標,設計端到端的解決方案,確保數據能夠被高效、準確、安全地采集并轉化為可行動的智能,最終驅動工業智能化的實現與價值落地。

如若轉載,請注明出處:http://m.xjmlkj.com.cn/product/38.html

更新時間:2026-01-09 15:06:31